焊接机器人工装设计案例

为提高焊接自动化,我公司购置一台单轴变位机焊接机器人工作站。焊接机器人主要适用于批量标准件的生产,在提高生产效率和稳定产品质量方面的优越性较为突出。为了提高焊接机器人的使用效率,并考虑到在装、卸船机,斗轮机项目的行走机构中两轮台车架数量较多(每台20件左右),因此采用焊接机器人对两轮台车架进行焊接。但是后续使用过程中,发现两轮台车架焊达率较低,仅有49%。

1. 原因分析

两轮台车架是行走机构中的重要组成部分,通过图样分析、实际生产检查分析两轮台车架的焊达率低的原因,主要有以下面几个方面。

(1)两轮台车架的结构相对比较封闭,焊缝分布在腔体内部,或是狭小空间内,焊缝分布在两个垂直平面中,由于单轴变位机本身的缺陷,所以焊接机器人焊枪只能焊接到部分焊缝。

(2)出于成本考虑,公司焊接机器人工作站只配备了一台单轴变位机,在一定程度上也限制了两轮台车架的焊达率。

2. 解决方案

制约两轮台车架焊达率低的原因是变位机问题,为此我们在现有的工装夹具基础上设计了一个转台。转台的旋转轴与变位机轴垂直,弥补了单轴变位机的不足,形成了有一轴需要人工操作的两轴变位机。

3. 工装设计

(1)工装总体高度要严格控制 原单轴变位机设计时充分考虑了工件旋转时的重心变化,涉及到伺服电动机功率选取。如果工件旋转时偏心严重,会导致伺服电动机过载。

(2)工装需要有足够的承重能力 由于工装转台上要安装原有的两轮台车架夹具,所以此工装要有足够的承重能力来承受夹具、两轮台车架以及在变位机旋转过程中的偏心力矩。

(3)安全方便的固定 在工件焊接过程中,工装转台不能旋转,必须有安全可靠、方便操作的固定装置。

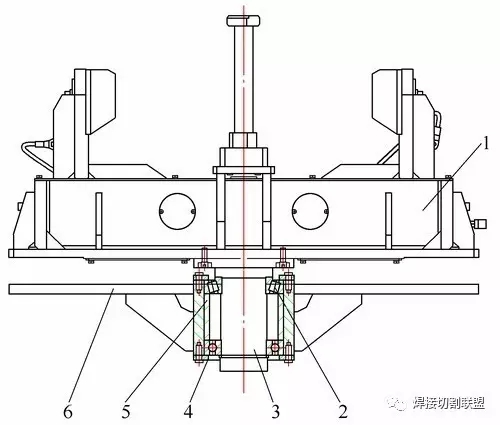

最终设计方案如图1所示。

(a)夹具与工装安装侧视图

1.原有夹具 2.圆锥滚子轴承 3.旋转轴 4.深沟球轴承 5.隔套 6.支撑座

(b)夹具与工装安装俯视图

图 1

4. 工装使用方法

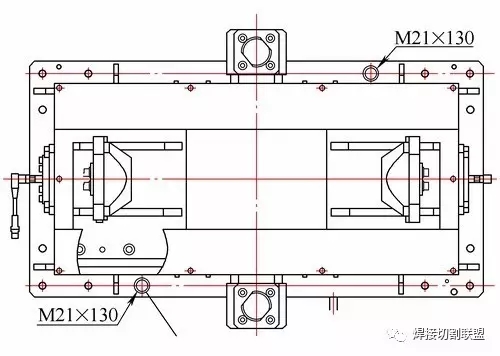

(1)将工装各个部分按照图样要求装配好,机器人原厂夹具底部的轴插入工装后,将轴端挡圈安装好。然后将组装好的工装夹具用原厂配置的螺栓固定在变位机托架上,如图2所示。

图2 两轮台车架

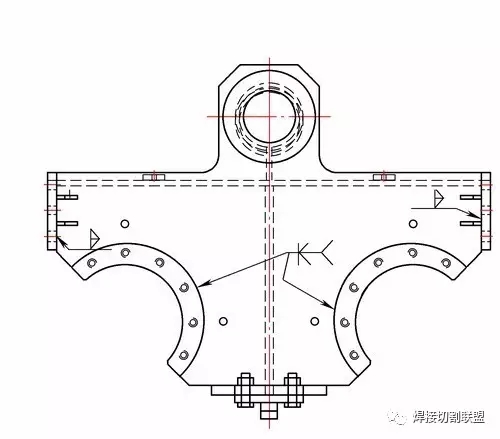

(2)将组装点焊好的两轮台车架(见图3)固定在机器人夹具上,由示教人员进行示教编程(见图4)。

图3

图4

(3)松开固定销,将夹具旋转180°后用固定销重新固定,由示教人员进行示教编程。

(4)使用机器人原厂的变位机将托架旋转180°,由示教人员进行示教编程。

5. 效果验证

通过实践检验,两轮台车架焊达率如附表所示。

通过对原有夹具改造,两轮台车架的焊达率提高到73.3%,基本满足生产需求,有效提高了焊接机器人工作站的性能。